SCADA-system har blivit allmänt accepterade i näringslivet. Detta beror på utföra repetitiva processer automatiskt och därmed uppnå lönsamhet i produktionstider.

Idag kräver industrin mer homogena produkter och färre operatörer, eftersom de inte är en del av produktionsprocessen som sådan. Deras uppgifter består nu mer av att övervaka att maskinerna fungerar korrekt. Målet är att hela tiden ha kontroll över de maskiner som ingår i produktionsprocessen och att samla in realtidsdata om processerna.

Ökning och tillväxt av automatiserade system inom industrin

Utvecklingen av dessa processer har gått i en svindlande takt. Från början till idag har de tagit enorma steg framåt, tack vare den ständiga förbättringen av styr- och datainsamlingsenheter, som blir allt snabbare, mer tillförlitliga och lättare att kommunicera med andra enheter.

Processtyrning kräver att enheterna blir alltmer mångsidiga och kan kopplas samman med varandra. Det grundläggande syftet är att samla in mer information för att kunna upptäcka oregelbundenheter, temperaturer, drifttider, felhistorik etc.

För att kunna agera, styra och övervaka dessa processer programmeras visualiseringsmiljöer. Dessa visas för operatörerna som kommer att stå i ständig kontakt med Scada, som förser dem med information om maskinerna. På så sätt kan de ändra värdena för varje maskin: temperaturer, motorstatus, larm etc.

MG Elektricitet utmärker sig genom att vara ett företag specialiserat på SCADA-systemEn av de viktigaste komponenterna i industriell automation, som i vårt fall främst används inom livsmedelsindustrin. Under de senaste åren har dock användningen spridit sig till alla typer av sektorer, t.ex. läkemedel, energi, tillverkning och monteringslinjer för maskiner och/eller livsmedel, etc..

SCADA: element och fördelar

Vad är ett SCADA-system?

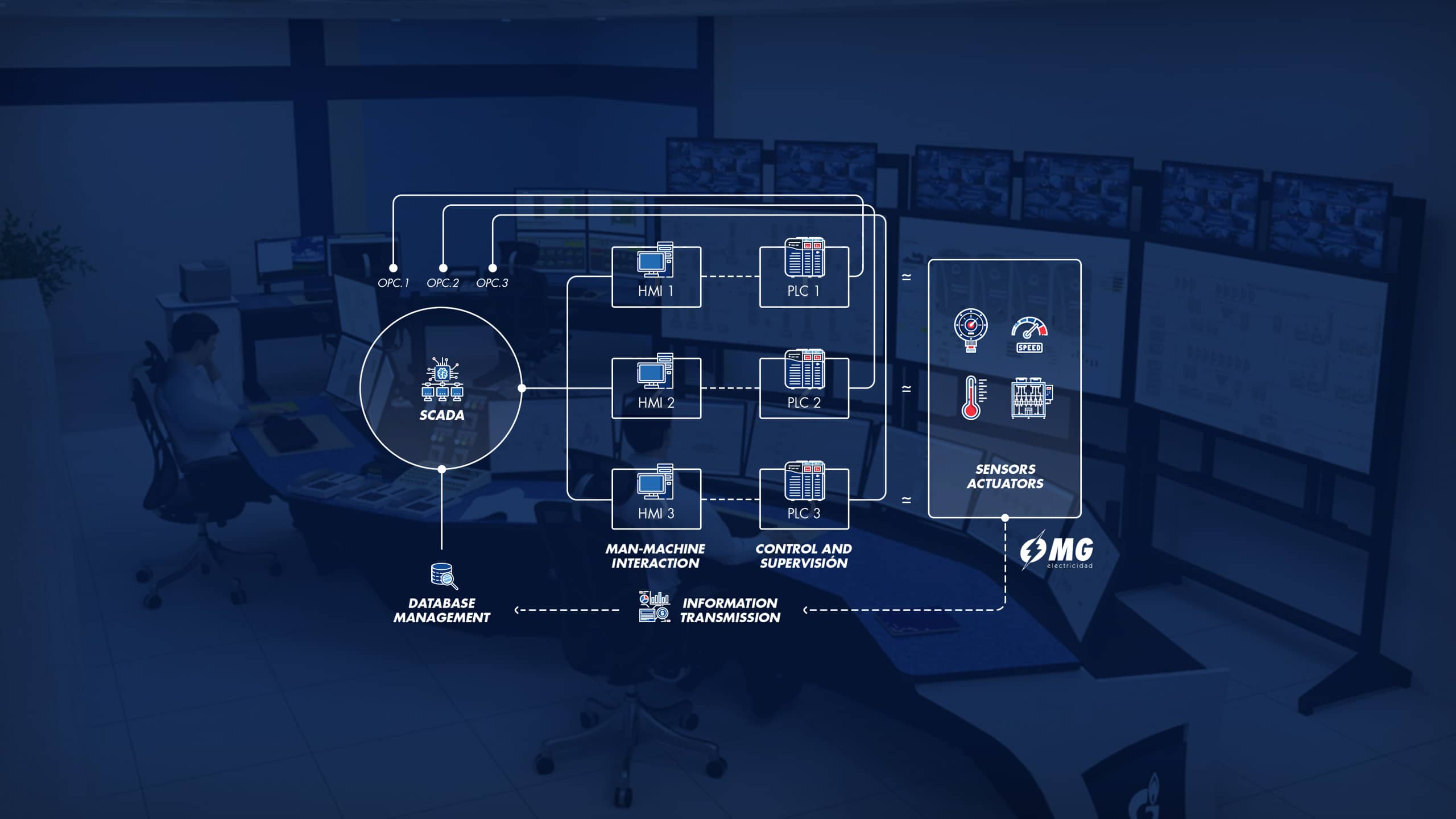

SCADA (Övervakning, kontroll och datainsamling) är ett mångsidigt verktyg som anpassar sig till behoven hos varje typ av anläggning och/eller process som ska automatiseras.

Det är en uppsättning sammankopplade datorapplikationer och program för att agera och ta emot information från de olika ställdon och sensorer som har implementerats i hela linjen och/eller maskinen som ska automatiseras. Därför är det nödvändigt att utveckla en visuell miljö som är så funktionell och intuitiv som möjligt för kontinuerlig hantering av den information som den kommer att behöva utföra under hela sin livslängd. Informationen installeras i en dator som kan befinna sig vid maskinen (HMI) eller långt ifrån den (Scada), och som därmed kan styra produktionsprocessen hela tiden.

Den huvudsakliga strukturen i en SCADA systemet består av programmerbara logiska styrenheter (PLC) och fjärrterminalenheter (HMI)

PLC ansvarar för att hantera och/eller styra de sensorer och ställdon som ingår i anläggningen. De är installationens verkliga hjärnor, eftersom det är de som aktiverar eller inaktiverar elementen enligt den ursprungliga programmeringen; det vill säga att om en viss ingång får veta att den är en felsignal och denna aktiveras, kommer PLC känner igen den och stoppar t.ex. en motor samt aktiverar ett larm som varnar för att ett fel har uppstått i den motorn.

HMI: Visuell processtyrning

Den HMI är de visuella miljöer där operatörerna interagerar med de linjer och maskiner som ska styras. Det är skärmarna med programmerade gränssnitt som visualiserar de data som tas emot från PLC:n. På dessa skärmar kan man se "PV" (verkligt värde) och "Set Point eller önskat börvärde" (värde vid vilket vi vill att en viss maskin eller motor ska arbeta). Dessa är integrerade med mikroprocessorer som kommunicerar med varandra med hjälp av vissa kommunikationsprotokoll.

HMI-enheterna kommer att placeras ut på olika strategiska platser för att göra det lättare att styra hela produktionslinjen. De enheter som ansvarar för att samla in information från omgivningen kallas sensorer: temperaturgivare, nivågivare, lastceller etc. Och de så kallade ställdonen är de som ansvarar för att utföra vissa åtgärder när det behövs. Vi kan hitta magnetventiler, kolvar, motorer etc.

Automation och styrning

Med hjälp av sensorer och ställdon, som är nödvändiga för att processen ska kunna automatiseras, kommer vi att kunna fjärrstyra och/eller maskinstyra både enskilda maskiner och hela produktionslinjer. Med de data som samlas in under hela processen kan vi i sin tur styra, övervaka och framför allt göra analyser för att fatta beslut om framtida förbättringar. Kort sagt, korrigera och polera fel tack vare processautomation.

I grund och botten, SCADA-system är mjukvaruprogram som installeras på en utrustning, vanligtvis en dator, som uppfyller specifika krav för vilka den har konfigurerats för att styra produktionsprocessen på ett automatiserat sätt.

Hur ett SCADA- och/eller HMI-system fungerar

Efter en åtgärd och ett villkor som förutses i en produktionslinje PLC leder och hanterar informationen till datorn med SCADA och/eller HMI programvara. Den bearbetar, distribuerar och visar data för operatören eller underhållsteknikern. Genom att se värdena i realtid kan operatören analysera och fatta beslut i realtid.

Till exempel kan SCADA och/eller HMI-system meddelar omedelbart om en motor går sönder och aktiverar ett akustiskt eller visuellt larm. Efter varningen stoppar operatören larmet och kan se vilken motor som orsakar problemet. På så sätt underlättas underhållsarbetet och det går snabbare att lösa problemen.

Kapaciteten hos SCADA och/eller HMI-system ligger i att meddela och ge kontinuerlig information till tekniker om fel och vilka förhållanden produktionen befinner sig i vid varje tidpunkt (till exempel: temperaturer, vikter, bearbetade delar etc.). Med den information du ger oss hjälper du oss att lösa nuvarande och framtida fel snabbare. Om vi ser att felen är ihållande kan vi planera förbättringar och/eller beräkna materialets livslängd och på så sätt byta ut det innan det blir ett problem för produktionen.

Vad är det? SCADA-programvara kan göra

SCADA-systemet består av olika mjukvaruelement som underlättar kontrollprocessen, inklusive automatiska processer som producerar följande funktioner:

- Styrning och övervakning av de system som ingår i den automatiserade produktionsanläggningen.

- Insamling av data om de element som har integrerats i installationen.

- Utarbetande av rapporter för senare analys tillsammans med tidigare uppgifter.

- Registrering av incidenter, med ett larmsystem.

- Utföra komplexa aritmetiska beräkningar för att realisera självjusteringar (t.ex. servomotor, magnetventiler, positioneringskolvar etc.).

- Historik och/eller datainsamling från fjärrsystem.

- HMI-gränssnitt: visuell kontrollpanel för att underlätta kommunikationen mellan användare och maskin.

- Intern och extern kommunikation med vilken dator som helst med lämplig programvara för detta ändamål.

- Kvalitetskontroll av växtproduktion.

- Öppen och flexibel arkitektur för eventuella framtida förbättringar och uppgraderingar.

SCADA-element

Gränssnitt mellan människa och maskin (HMI)

Oftast grafisk miljö som underlättar användarens interaktion med maskinen. Denna är vanligtvis placerad vid foten av den maskin som skall styras. Dess funktion är att visa och låta operatören ändra processdata med hjälp av ett tidigare programmerat system. Syftet är att operatören ska ha maximal information hela tiden och på det mest intuitiva sättet.

Programmerbar logisk styrenhet (PLC)

Dessa används i systemet som fältenheter eftersom de ansvarar för att samla in information från de enheter som utgör installationen, bearbeta den och utföra de processer som de har förprogrammerats till (det kan sägas att det är den verkliga styrenheten för linjen).

Övervakning, kontroll och förvärv (SCDA)

Oftast grafisk miljö som underlättar användarens interaktion med maskinen. Vanligtvis befinner sig användaren på avstånd från maskinen, så styrningen utförs från ett oberoende rum. Dess funktion är att visa och låta modifiera processdata för operatören med hjälp av ett tidigare programmerat system. Syftet är att ge information i varje ögonblick på det mest intuitiva sättet.

Nätverk eller kommunikationssystem

Den ansvarar för att upprätta kommunikation med de olika enheter som ingår i installationen och därmed säkerställa att det finns en flytande och kontinuerlig kommunikation av information.

Sensorer

Detta är enheter som fungerar som detektorer av fysiska eller kemiska storheter, så kallade instrumentvariabler, och omvandlar dem till elektriska variabler eller signaler för möjlig tolkning och hantering av dessa i produktionsprocessen (t.ex. produkttemperaturer, silonivåer etc.).

Ställdon

Mekanisk anordning som används för att påverka eller ge rörelse åt en annan mekanisk anordning i syfte att kontrollera och/eller styra de element som ingår i produktionen, t.ex. magnetventil, kolv, etc.

Fördelar med SCADA- och/eller HMI-system

På MG Electricidad tror vi på vårt arbete och det är därför vi betonar vikten av SCADA-system i industriell automation. Ett SCADA-system gör det möjligt för en industri att studera de steg som den vill uppnå. På så sätt kan man förutse lämplig respons på de angivna förhållandena och utföra vissa åtgärder automatiskt på ett effektivt sätt.

Vi talar om programmerade villkor, automatiseringar av orsak och konsekvens som underlättar mekaniseringen av processer som, om de utfördes manuellt, skulle vara bristfälliga och praktiskt taget omöjliga att täcka.

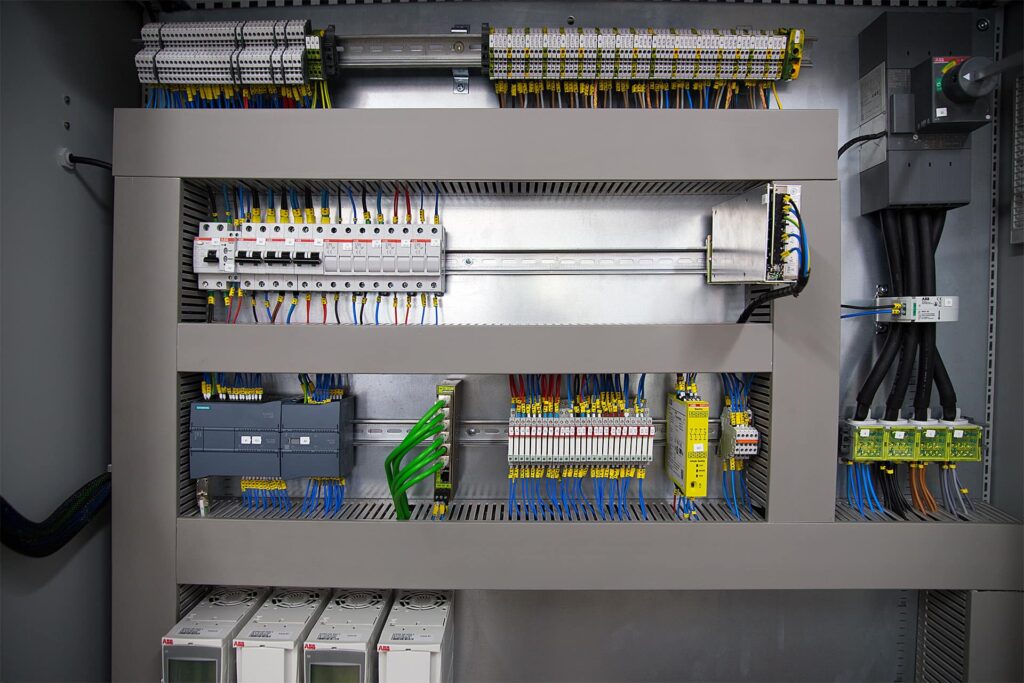

Exempel på SCADA

Ett tydligt exempel på dessa automationssystem är att ta fram elpaneler som är skräddarsydda för varje kunds behov. Eftersom varje kund har specifika behov. i MG Elektricitet vi ger råd och formar deras projekt genom design, installation och efterföljande programmering av de element som integrerar processen för att automatisera.

De flesta av våra kunder finns inom livsmedelsindustrin. De processer som vi vanligtvis automatiserar inom detta område är rengöring, skalning, rostning och omvandling av nötter till andra derivat som mjöl, valsade produkter etc.

Effektivitet och produktivitet

Kort sagt kan vi eliminera mänskliga fel genom SCADA-system, eftersom det ger oss möjlighet att visualisera och exakt styra maskinen och därmed kunna övervaka den utrustning och de processer som utförs i realtid. Målet är att automatisera de vanligaste och mest repetitiva uppgifterna som tidigare utfördes av en eller flera operatörer.

I alla branscher finns det en tillväxtpunkt där implementeringen av ett SCADA-system blir nödvändig. Användningen av systemet möjliggör fjärrövervakning och fjärrstyrning av en maskin, där ett företag kan sakna nödvändig personal. Att kommunikationen och driften av sådana uppgifter fungerar väl är därför avgörande för lönsamheten och den ekonomiska överlevnaden.

MG Electricidad SCADA-lösningar

MG Elektricitet distribuerar, konfigurerar och anpassar olika SCADA-programvarulösningar med SIEMENS-teknik och andra distributörer av industriell programvara. Vi arbetar utifrån varje produktionsanläggnings behov för att kunna erbjuda den mest mångsidiga och flexibla SCADA-lösningen.