I sistemi SCADA sono stati ampiamente accettati nel mondo degli affari. Ciò è dovuto a eseguire automaticamente processi ripetitivi e ottenere così una maggiore redditività nei tempi di produzione.

Oggi l'industria richiede prodotti più omogenei e un numero minore di operatori, che non fanno parte del processo produttivo in quanto tale. I loro compiti consistono piuttosto nella supervisione del corretto funzionamento delle macchine. L'obiettivo è controllare in ogni momento le macchine coinvolte nel processo produttivo e raccogliere dati in tempo reale sui processi.

Aumento e crescita dei sistemi automatizzati nell'industria

L'evoluzione di questi processi è cresciuta ad un ritmo vertiginoso. Dagli inizi a oggi, ha fatto passi da gigante, grazie al continuo miglioramento dei dispositivi di controllo e acquisizione dati, sempre più veloci, affidabili e facili da intercomunicare con altri dispositivi.

Il controllo dei processi richiede che i dispositivi siano sempre più versatili e interconnessi tra loro. L'obiettivo fondamentale è quello di raccogliere più informazioni per poter rilevare irregolarità, temperature, tempi di funzionamento, cronologie di guasti, ecc.

Per poter agire, controllare e supervisionare questi processi, vengono programmati ambienti di visualizzazione. Questi verranno mostrati agli operatori che saranno in continuo contatto con lo Scada, che fornirà loro informazioni sulle macchine. In questo modo, potranno apportare modifiche ai valori di ogni macchina: temperature, stato dei motori, allarmi, ecc.

MG Electricidad si distingue per essere un'azienda specializzata in Sistemi SCADA, uno strumento fondamentale nell'automazione industriale, che nel nostro caso implementiamo soprattutto nell'industria alimentare. Tuttavia, negli ultimi anni il suo utilizzo si è diffuso in tutti i tipi di settori, come quello farmaceutico, energetico, manifatturiero e delle linee di assemblaggio di macchinari e/o alimenti, ecc.

SCADA: elementi e vantaggi

Che cos'è un sistema SCADA

Lo SCADA (Supervisione, controllo e acquisizione dati) è uno strumento versatile che si adatta alle esigenze di ogni tipo di installazione e/o processo da automatizzare.

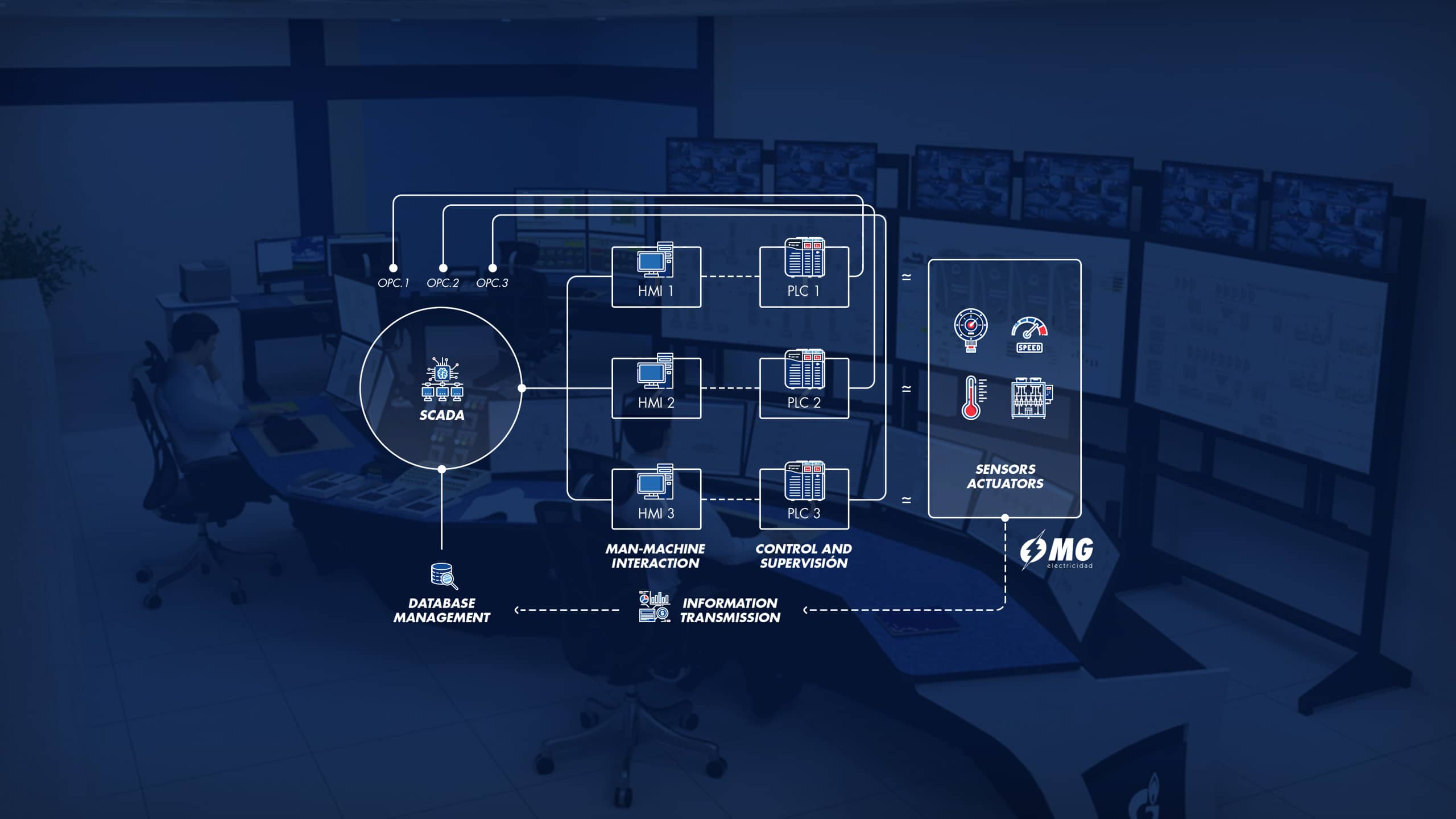

Si tratta di un insieme di applicazioni e programmi informatici intercomunicanti per agire e ricevere informazioni dai vari attuatori e sensori che sono stati implementati in tutta la linea e/o macchina da automatizzare. Pertanto, è necessario sviluppare un ambiente visivo il più possibile funzionale e intuitivo per la gestione continua delle informazioni che dovrà svolgere per tutta la sua vita utile. Questo sarà installato in un computer che può trovarsi sulla macchina (considerato HMI) o lontano da essa (considerato Scada), ed essere così in grado di controllare il processo produttivo in ogni momento.

La struttura principale di un SCADA Il sistema è composto da controllori logici programmabili (PLC) e le unità terminali remote (HMI)

PLC sono responsabili della gestione e/o del controllo dei sensori e degli attuatori coinvolti nell'impianto. Sono il vero cervello dell'impianto, poiché sono loro che attivano o disattivano gli elementi così come sono stati programmati inizialmente; vale a dire che se a un certo ingresso viene detto che si tratta di un segnale di guasto e questo viene attivato, l'impianto viene disattivato. PLC Lo riconosce e fa arrestare, ad esempio, un motore e attiva anche un allarme per avvertire che si è verificato un guasto in quel motore.

HMI: Controllo visivo del processo

Il HMI sono gli ambienti visivi in cui gli operatori interagiscono con le linee e le macchine da controllare. Sono le schermate con interfacce programmate per visualizzare i dati ricevuti dal PLC. In queste schermate è possibile vedere il "PV" (valore effettivo) e il "Set Point o punto di regolazione desiderato" (valore al quale vogliamo far lavorare una particolare macchina o motore). Questi sono integrati da microprocessori che comunicano tra loro attraverso determinati protocolli di comunicazione.

Gli HMI saranno distribuiti in diversi punti strategici, per una maggiore gestibilità nel controllo dell'intera linea di produzione. I dispositivi incaricati di acquisire informazioni dall'ambiente sono chiamati sensori: sonde di temperatura, sonde di livello, celle di carico, ecc. E i cosiddetti attuatori sono quelli che hanno il compito di eseguire determinate azioni quando necessario. Possiamo trovare elettrovalvole, pistoni, motori, ecc.

Automazione e controllo

Con l'aiuto di sensori e attuatori, necessari per il processo da automatizzare, saremo in grado di controllare a distanza e/o a bordo macchina, sia singole macchine che intere linee di produzione. A sua volta, con i dati raccolti durante il processo, potremo controllare, monitorare e soprattutto effettuare un'analisi per prendere decisioni sui miglioramenti futuri. In breve, correggere e lucidare gli errori grazie all'automazione dei processi.

In pratica, Sistemi SCADA sono programmi software installati su un'apparecchiatura, di solito un computer, che soddisfa requisiti specifici per i quali è stata configurata al fine di controllare il processo produttivo in modo automatizzato.

Come funziona un sistema SCADA e/o HMI

A seguito di un'azione e di una condizione prevista in una linea di produzione, la PLC dirige e gestisce le informazioni verso il computer con SCADA e/o HMI software. Il software elabora, distribuisce e visualizza i dati all'operatore o al tecnico di manutenzione. In definitiva, visualizzando i valori in tempo reale, l'operatore potrà analizzare e prendere decisioni al volo.

Ad esempio, il SCADA e/o Sistema HMI segnalerà istantaneamente il guasto di qualsiasi motore, attivando un allarme acustico o visivo. Dopo l'avviso, l'operatore interromperà l'allarme e sarà in grado di vedere quale motore sta causando il problema. In questo modo, gli interventi di manutenzione e la rapidità di risoluzione sono facilitati.

La capacità del SCADA e/o Sistema HMI consiste nel notificare e fornire costantemente informazioni ai tecnici sugli errori e sulle condizioni in cui si trova la produzione in ogni momento (ad esempio: temperature, pesi, pezzi lavorati, ecc.). Con le informazioni che ci fornite, ci aiutate a risolvere più rapidamente i guasti attuali e futuri. Infatti, se osserviamo che questi guasti sono persistenti, possiamo pianificare miglioramenti e/o calcolare la vita utile del materiale, e quindi cambiarlo prima che diventi un problema per la produzione.

Cosa Software SCADA può fare

Il sistema SCADA è composto da diversi elementi software per facilitare il processo di controllo, compresi i processi automatici che producono le seguenti funzioni:

- Controllo e supervisione dei sistemi che compongono l'impianto di produzione automatizzato.

- Acquisizione dei dati degli elementi integrati nell'impianto.

- Elaborazione di rapporti per analisi successive insieme ai dati precedenti.

- Registrazione degli eventi, con un sistema di allarme.

- Esecuzione di calcoli aritmetici complessi per la realizzazione di autoregolazioni (ad esempio, servomotori, elettrovalvole, pistoni di posizionamento, ecc.)

- Cronologia e/o raccolta dati da sistemi remoti.

- Interfaccia HMI: pannello di controllo visivo per facilitare la comunicazione tra utente e macchina.

- Comunicazione interna ed esterna con qualsiasi computer dotato del software appropriato a tale scopo.

- Controllo della qualità della produzione dell'impianto.

- Architettura aperta e flessibile per eventuali miglioramenti e aggiornamenti futuri.

Elementi SCADA

Interfaccia uomo-macchina (HMI)

Ambiente prevalentemente grafico, che facilita l'interazione dell'utente con la macchina. Di solito si trova ai piedi della macchina da controllare. La sua funzione è quella di mostrare e far modificare all'operatore i dati di processo mediante un sistema precedentemente programmato. Lo scopo è che l'operatore disponga della massima informazione in ogni momento e nel modo più intuitivo possibile.

Controllore logico programmabile (PLC)

Comunemente chiamati controllori programmabili, sono utilizzati nell'impianto come dispositivi di campo perché hanno il compito di raccogliere le informazioni dai dispositivi che compongono l'impianto, elaborarle ed eseguire i processi a cui sono stati pre-programmati (si potrebbe dire che è il vero controllore della linea).

Controllo e acquisizione di supervisione (SCDA)

Ambiente prevalentemente grafico, che facilita l'interazione dell'utente con la macchina. Di solito l'utente si trova lontano dalla macchina, quindi il controllo viene effettuato da una stanza indipendente. La sua funzione sarà quella di mostrare e far modificare i dati di processo all'operatore tramite un sistema precedentemente programmato. Lo scopo è quello di fornire informazioni in ogni momento nel modo più intuitivo possibile.

Rete o sistema di comunicazione

Ha il compito di stabilire le comunicazioni con i vari dispositivi che compongono l'impianto e quindi di garantire una comunicazione fluida e continua delle informazioni.

Sensori

Si tratta di dispositivi che agiscono come rilevatori di grandezze fisiche o chimiche, dette variabili strumentali, e le convertono in variabili elettriche o segnali per la loro eventuale interpretazione e gestione nel processo produttivo (ad esempio, temperature dei prodotti, livelli dei silo, ecc.)

Attuatore

Dispositivo meccanico utilizzato per agire o fornire movimento a un altro dispositivo meccanico al fine di controllare e/o gestire gli elementi coinvolti nella produzione, ad esempio: elettrovalvola, pistone, ecc.

Vantaggi del sistema SCADA e/o HMI

In MG Electricidad crediamo fermamente nel nostro lavoro, ed è per questo che sottolineiamo l'importanza dei sistemi SCADA in automazione industriale. Un sistema SCADA consente a un'industria di studiare le fasi che desidera raggiungere. In questo modo, anticipa la risposta appropriata alle condizioni indicate ed esegue automaticamente determinate azioni in modo efficiente.

Stiamo parlando di condizionali programmati, automazioni causa-conseguenza che facilitano la meccanizzazione di processi che, se eseguiti manualmente, sarebbero carenti e praticamente impossibili da coprire.

Esempi di SCADA

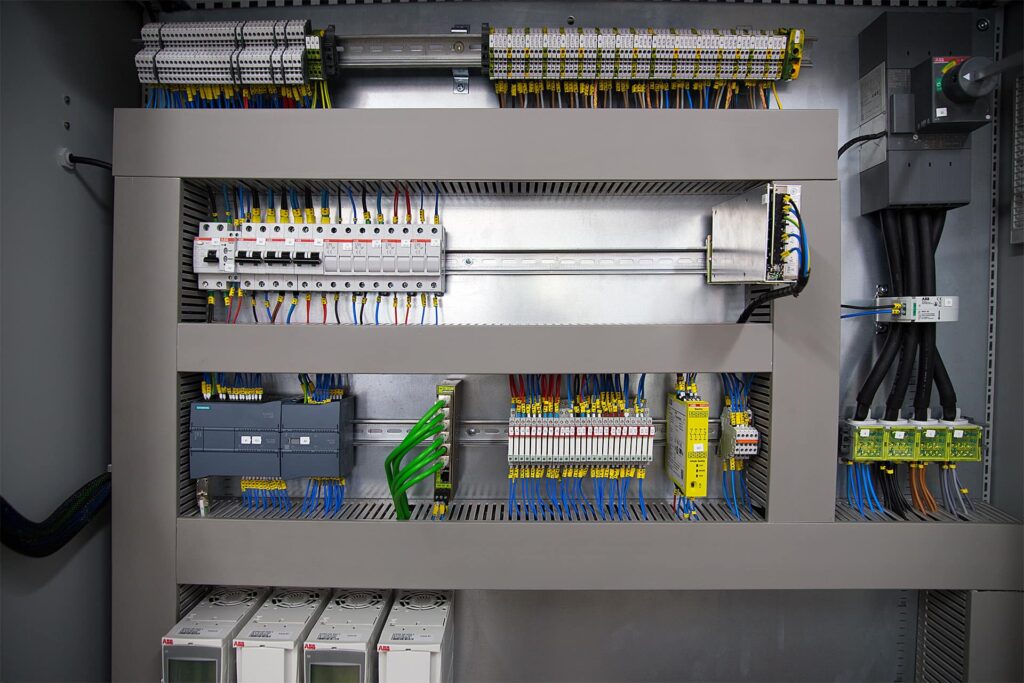

Un chiaro esempio di questi sistemi di automazione è la realizzazione di quadri elettrici su misura per le esigenze di ogni cliente. Poiché ogni cliente ha esigenze specifiche. In MG Electricidad consigliamo e diamo forma ai loro progetti attraverso la progettazione, l'installazione e la successiva programmazione degli elementi che integrano il processo da automatizzare.

La maggior parte dei nostri clienti opera nell'industria alimentare. I processi che di solito automatizziamo in questo settore sono la pulizia, la pelatura, la tostatura e la trasformazione delle noci in altri derivati come farine, prodotti laminati, ecc.

Efficienza e produttività

In breve, i sistemi SCADA permettono di eliminare gli errori umani, poiché consentono di visualizzare e controllare con precisione la macchina e quindi di monitorare in tempo reale le apparecchiature e i processi in corso. L'obiettivo è automatizzare le attività più comuni e ripetitive che in precedenza venivano svolte da uno o più operatori.

In qualsiasi settore industriale, c'è un punto di crescita in cui l'implementazione di un sistema SCADA diventa necessaria. Il suo utilizzo consente il monitoraggio e il controllo a distanza di una macchina, laddove un'azienda potrebbe non disporre della manodopera necessaria. Pertanto, una comunicazione fedele e l'operatività di tali compiti sono vitali per la redditività e la sopravvivenza economica.

Soluzioni SCADA di MG Electricidad

MG Electricidad distribuisce, configura e adatta diverse soluzioni software SCADA con tecnologia SIEMENS e altri distributori di software industriale. Lavoriamo in base alle esigenze di ogni impianto di produzione, per fornire la soluzione SCADA più versatile e flessibile.