SCADA-Systeme haben sich in der Geschäftswelt weitgehend durchgesetzt. Dies ist zurückzuführen auf sich wiederholende Prozesse automatisch durchführen und so eine Rentabilität der Produktionszeiten erreichen.

Die Industrie verlangt heute mehr homogene Produkte und weniger Bediener, da sie nicht Teil des eigentlichen Produktionsprozesses sind. Ihre Aufgabe besteht jetzt eher darin, den korrekten Betrieb der Maschinen zu überwachen. Ziel ist es, die am Produktionsprozess beteiligten Maschinen jederzeit zu kontrollieren und Echtzeitdaten über die Prozesse zu sammeln.

Aufschwung und Wachstum der automatisierten Systeme in der Industrie

Die Entwicklung dieser Prozesse hat sich in einem schwindelerregenden Tempo vollzogen. Von ihren Anfängen bis heute hat sie dank der ständigen Verbesserung der Kontroll- und Datenerfassungsgeräte, die immer schneller, zuverlässiger und einfacher mit anderen Geräten zu kommunizieren sind, riesige Schritte nach vorne gemacht.

Die Prozesssteuerung erfordert, dass die Geräte immer vielseitiger und untereinander vernetzbar werden. Das grundlegende Ziel besteht darin, mehr Informationen zu sammeln, um Unregelmäßigkeiten, Temperaturen, Laufzeiten, Fehlerverläufe usw. erkennen zu können.

Um diese Prozesse steuern, kontrollieren und überwachen zu können, werden Visualisierungsumgebungen programmiert. Diese werden den Bedienern angezeigt, die in ständigem Kontakt mit dem Scada-System stehen, das sie mit Informationen über die Maschinen versorgt. So können sie Änderungen an den Werten jeder Maschine vornehmen: Temperaturen, Motorstatus, Alarme, usw..

MG Electricidad zeichnet sich dadurch aus, dass es ein Unternehmen ist, das auf SCADA-Systemeein unverzichtbares Werkzeug in der industriellen Automatisierung, das wir in unserem Fall hauptsächlich in der Lebensmittelindustrie einsetzen. Doch in den letzten Jahren hat sich seine Verwendung in allen Arten von Sektoren, wie Pharmazeutika, Energie, Fertigung und Montagelinien von Maschinen und / oder Lebensmittel, etc.

SCADA: Elemente und Vorteile

Was ist ein SCADA-System?

Die SCADA (Überwachung, Steuerung und Datenerfassung) ist ein vielseitiges Werkzeug, das sich an die Bedürfnisse jeder Art von zu automatisierender Anlage und/oder Prozess anpasst.

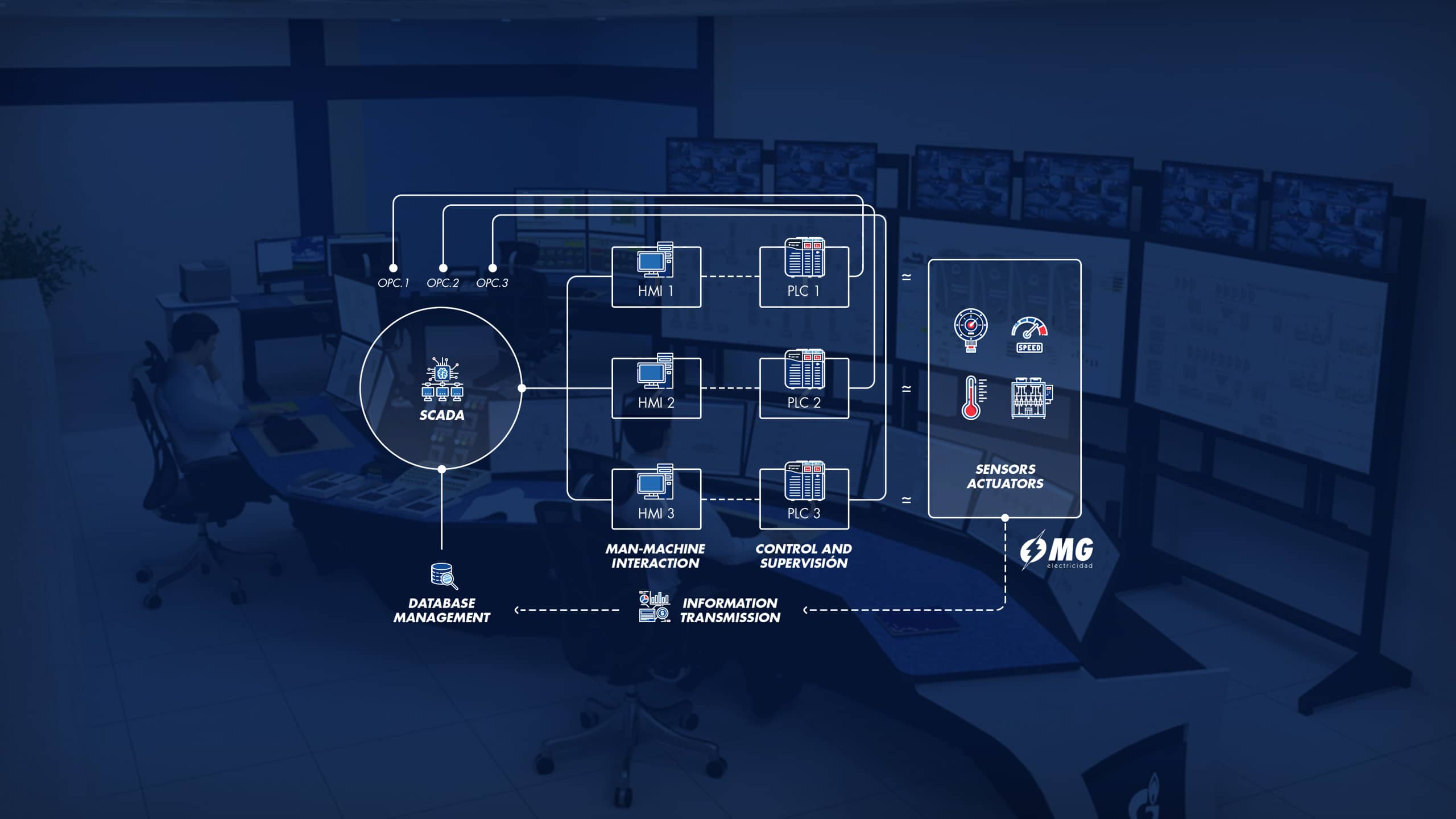

Es handelt sich um eine Reihe von miteinander kommunizierenden Computeranwendungen und Programmen, die Informationen von den verschiedenen Aktoren und Sensoren, die in der gesamten zu automatisierenden Linie und/oder Maschine implementiert wurden, verarbeiten und empfangen. Daher ist es notwendig, eine visuelle Umgebung zu entwickeln, die so funktional und intuitiv wie möglich ist, um die Informationen, die sie während ihrer gesamten Nutzungsdauer verarbeiten muss, kontinuierlich zu verarbeiten. Diese wird in einem Computer installiert, der sich an der Maschine (als HMI) oder weit davon entfernt (als Scada) befinden kann und somit in der Lage ist, den Produktionsprozess jederzeit zu kontrollieren.

Die Hauptstruktur eines SCADA System besteht aus speicherprogrammierbaren Steuerungen (PLC) und Fernbedienungseinheiten (HMI)

PLCs sind für die Verwaltung und/oder Steuerung der Sensoren und Aktoren in der Anlage zuständig. Sie sind das eigentliche Gehirn der Anlage, denn sie sind diejenigen, die die Elemente so aktivieren oder deaktivieren, wie sie ursprünglich programmiert wurden; das heißt, wenn ein bestimmter Eingang als Fehlersignal gemeldet wird und dieser aktiviert ist, wird die PLC erkennt dies und sorgt dafür, dass z. B. ein Motor angehalten wird und ein Alarm ausgelöst wird, um zu warnen, dass ein Fehler in diesem Motor aufgetreten ist.

HMI: Visuelle Prozesskontrolle

Die HMI sind die visuellen Umgebungen, in denen die Bediener mit den zu steuernden Anlagen und Maschinen interagieren. Es sind die Bildschirme mit programmierten Schnittstellen zur Visualisierung der von der SPS empfangenen Daten. Auf diesen Bildschirmen sieht man den "PV" (Istwert) und den "Sollwert" (Wert, bei dem eine bestimmte Maschine oder ein bestimmter Motor arbeiten soll). Diese werden von Mikroprozessoren integriert, die über bestimmte Kommunikationsprotokolle miteinander kommunizieren.

Die HMIs werden an verschiedenen strategischen Punkten verteilt, um die Steuerung der gesamten Produktionslinie zu erleichtern. Die Geräte, die für die Erfassung von Informationen aus der Umgebung zuständig sind, werden als Sensoren bezeichnet: Temperatursonden, Füllstandssonden, Kraftmesszellen usw. Und die so genannten Aktoren sind diejenigen, die dafür zuständig sind, bei Bedarf bestimmte Aktionen auszuführen. Wir finden Magnetventile, Kolben, Motoren usw.

Automatisierung und Kontrolle

Mit Hilfe von Sensoren und Aktoren, die für den zu automatisierenden Prozess erforderlich sind, können wir sowohl einzelne Maschinen als auch ganze Produktionslinien aus der Ferne und/oder direkt an der Maschine steuern. Mit den während des gesamten Prozesses gesammelten Daten können wir wiederum steuern, überwachen und vor allem eine Analyse durchführen, um Entscheidungen für zukünftige Verbesserungen zu treffen. Kurz gesagt, Fehler werden dank der Prozessautomatisierung korrigiert und poliert.

Im Grunde genommen, SCADA-Systeme sind Softwareprogramme, die auf einem Gerät, in der Regel einem Computer, installiert sind, das bestimmte Anforderungen erfüllt, für die es konfiguriert wurde, um den Produktionsprozess auf automatisierte Weise zu steuern.

Wie ein SCADA- und/oder HMI-System funktioniert

Nach einer Aktion und Bedingung, die in einer Produktionslinie vorgesehen ist, wird die PLC leitet und verwaltet die Informationen an den Computer mit SCADA und/oder HMI Software. Sie verarbeitet und verteilt die Daten und zeigt sie dem Bediener oder Wartungstechniker an. Durch die Anzeige der Werte in Echtzeit kann der Bediener die Daten analysieren und spontan Entscheidungen treffen.

Zum Beispiel, die SCADA und/oder HMI-System meldet sofort den Ausfall eines beliebigen Motors und löst einen akustischen oder optischen Alarm aus. Nach der Warnung schaltet der Bediener den Alarm ab und kann sehen, welcher Motor das Problem verursacht. Dies erleichtert die Wartungsarbeiten und beschleunigt deren Behebung.

Die Kapazität des SCADA und/oder HMI-System besteht darin, die Techniker über Fehler zu informieren und ihnen ständig mitzuteilen, in welchem Zustand sich die Produktion gerade befindet (zum Beispiel: Temperaturen, Gewichte, verarbeitete Teile usw.). Mit den Informationen, die Sie uns zur Verfügung stellen, helfen Sie uns, aktuelle und zukünftige Fehler schneller zu beheben. Denn wenn wir feststellen, dass diese Fehler dauerhaft sind, können wir Verbesserungen planen und/oder die Nutzungsdauer des Materials berechnen und es somit austauschen, bevor es zu einem Problem für die Produktion wird.

Was SCADA-Software kann tun

Das SCADA-System besteht aus verschiedenen Softwareelementen zur Erleichterung des Kontrollprozesses, einschließlich automatischer Prozesse, die die folgenden Funktionen ausführen:

- Steuerung und Überwachung der Systeme, aus denen die automatisierte Produktionsanlage besteht.

- Erfassung der Daten der Elemente, die in die Anlage integriert wurden.

- Ausarbeitung von Berichten für die spätere Analyse zusammen mit den vorherigen Daten.

- Aufzeichnung von Vorfällen, mit einem Alarmsystem.

- Durchführung komplexer arithmetischer Berechnungen zur Realisierung von Selbstjustierungen (z.B. Servomotor, Magnetventile, Stellkolben, etc.).

- Verlauf und/oder Datenerfassung von entfernten Systemen.

- HMI-Schnittstelle: visuelles Bedienfeld zur Erleichterung der Kommunikation zwischen Benutzer und Maschine.

- Interne und externe Kommunikation mit jedem Computer, der über die entsprechende Software verfügt.

- Qualitätskontrolle der Pflanzenproduktion.

- Offene und flexible Architektur für mögliche zukünftige Verbesserungen und Upgrades.

SCADA-Elemente

Mensch-Maschine-Schnittstelle (HMI)

Meistens grafische Umgebung, die die Interaktion des Benutzers mit der Maschine erleichtert. Diese befindet sich in der Regel am Fuß der zu steuernden Maschine. Ihre Funktion besteht darin, dem Bediener die Prozessdaten mit Hilfe eines zuvor programmierten Systems anzuzeigen und ihn diese ändern zu lassen. Ziel ist es, dass der Bediener jederzeit ein Maximum an Informationen erhält, und zwar auf möglichst intuitive Weise.

Speicherprogrammierbare Steuerung (PLC)

Diese allgemein als programmierbare Steuerungen bezeichneten Geräte werden im System als Feldgeräte verwendet, da sie für die Erfassung der Informationen von den Geräten der Anlage, deren Verarbeitung und die Ausführung der vorprogrammierten Prozesse verantwortlich sind (man könnte sagen, dass sie die eigentliche Steuerung der Anlage sind).

Überwachungssteuerung und -erfassung (SCDA)

Meistens grafische Umgebung, die dem Benutzer die Interaktion mit der Maschine erleichtert. Normalerweise befindet sich der Benutzer nicht an der Maschine, so dass die Steuerung von einem unabhängigen Raum aus erfolgt. Ihre Funktion besteht darin, dem Bediener die Prozessdaten mit Hilfe eines zuvor programmierten Systems anzuzeigen und zu verändern. Ziel ist es, dem Bediener zu jedem Zeitpunkt Informationen auf möglichst intuitive Weise zu geben.

Netzwerk oder Kommunikationssystem

Sie hat die Aufgabe, die Kommunikation mit den verschiedenen Geräten der Anlage herzustellen und so einen flüssigen und kontinuierlichen Informationsaustausch zu gewährleisten.

Sensoren

Es handelt sich um Geräte, die als Detektoren physikalischer oder chemischer Größen, so genannter Messgrößen, fungieren und diese in elektrische Größen oder Signale umwandeln, um sie im Produktionsprozess auswerten und steuern zu können (z. B. Produkttemperaturen, Silostände usw.).

Betätigungselement

Mechanische Vorrichtung, die dazu dient, auf eine andere mechanische Vorrichtung einzuwirken oder sie zu bewegen, um die an der Produktion beteiligten Elemente zu steuern und/oder zu verwalten, z. B.: Magnetventil, Kolben usw.

Vorteile eines SCADA- und/oder HMI-Systems

In MG Electricidad glauben wir fest an unsere Arbeit, deshalb betonen wir die Bedeutung der SCADA-Systeme in industrielle Automatisierung. Ein SCADA-System ermöglicht es einer Industrie, die von ihr angestrebten Schritte zu untersuchen. Auf diese Weise kann es die angemessene Reaktion auf die angezeigten Bedingungen vorhersehen und bestimmte Aktionen automatisch und effizient ausführen.

Es handelt sich um programmierte Konditionalitäten, Ursache-Folge-Automatisierungen, die die Mechanisierung von Prozessen erleichtern, die bei manueller Ausführung unzureichend und praktisch unmöglich zu bewältigen wären.

Beispiele für SCADA

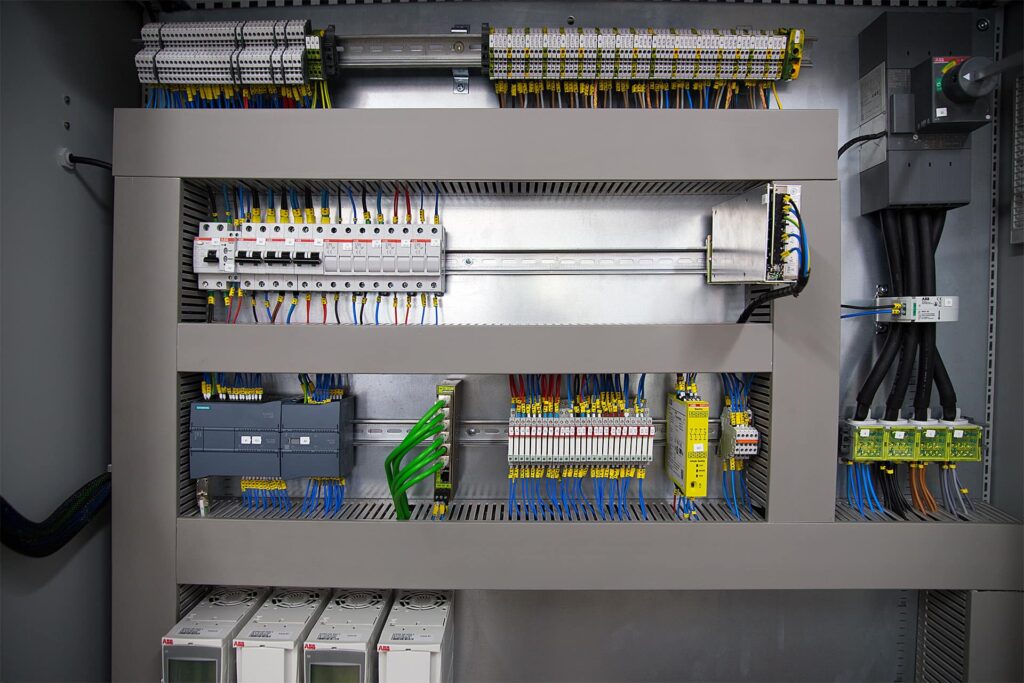

Ein anschauliches Beispiel für diese Automatisierungssysteme ist die Realisierung von Schalttafeln, die auf die Bedürfnisse jedes Kunden zugeschnitten sind. Denn jeder Kunde hat spezifische Bedürfnisse. Unter MG Electricidad wir beraten und gestalten ihre Projekte durch den Entwurf, die Installation und die anschließende Programmierung der Elemente, die den zu automatisierenden Prozess integrieren.

Die meisten unserer Kunden sind in der Lebensmittelindustrie tätig. Die Prozesse, die wir in diesem Bereich üblicherweise automatisieren, sind das Reinigen, Schälen, Rösten und die Umwandlung von Nüssen in andere Derivate wie Mehle, Walzprodukte usw.

Effizienz und Produktivität

Kurz gesagt, können wir mit SCADA-Systemen menschliche Fehler ausschließen, da wir die Maschine visualisieren und präzise steuern können und somit in der Lage sind, die Anlagen und Prozesse, die durchgeführt werden, in Echtzeit zu überwachen. Ziel ist es, die häufigsten und sich wiederholenden Aufgaben zu automatisieren, die zuvor von einem oder mehreren Bedienern ausgeführt wurden.

In jeder Branche gibt es einen Punkt des Wachstums, an dem die Einführung eines SCADA-Systems notwendig wird. Sein Einsatz ermöglicht die Fernüberwachung und -steuerung einer Maschine, für die ein Unternehmen möglicherweise nicht über das notwendige Personal verfügt. Daher ist eine zuverlässige Kommunikation und Funktionsfähigkeit solcher Aufgaben für die Rentabilität und das wirtschaftliche Überleben entscheidend.

MG Electricidad SCADA-Lösungen

MG Electricidad vertreibt, konfiguriert und passt verschiedene SCADA-Softwarelösungen mit SIEMENS-Technologie und anderen industriellen Softwareanbietern an. Wir arbeiten auf der Grundlage der Bedürfnisse jeder Produktionsanlage, um die vielseitigste und flexibelste SCADA-Lösung anzubieten.